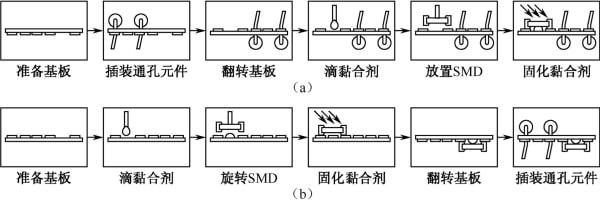

在SMT元器件混合装配结构的电路板生产过程中,涂敷贴片胶是重要的工序之一。如下图(a)所示是先插装引线元器件,后贴装SMT元器件的方案;图(b)是先贴装SMT元器件,后插装引线元器件的方案。比较这两个方案,后者更适合用自动化生产线进行大批量生产。

| 材料参数 | 工艺/工具参数 | ||

| 干燥/老化特性 | 温度 | 节拍时间 | 泵控制精度 |

| 流动特性 | 黏性 | 针嘴离基板的距离 | X/Y精度与可重复性 |

| 混合物的同质性 | 湿润特性 | 针嘴内径 | Z轴精度与可重复性 |

| 空气的出不出现 | 针嘴设计 |

1)黏度

如下表所示,胶的黏度直接影响点胶的质量。黏度大,则胶点会变小,甚至拉丝;黏度小,胶点会变大,进而可能渗染焊盘。点胶过程中,应对不同黏度的胶水,选取合理的压力和点胶速度。

| 涂布方式 | SMC/SMD形状(mm) | 黏度(Pa.s) |

| 针印法 | 圆柱形2.2×6 | 15±5 |

| 注射法 | 矩形 | 70±5 |

| 丝网漏印法 | 矩形 | 300±10 |

| 丝网漏印法 | 圆柱形1.5×3.5 | 200±10 |

2)点胶量的大小

贴片点胶量的大小,要根据元器件的尺寸和重量来确定,胶点直径的大小应为焊盘间距的一半,这样就可以保证有充足的胶水来黏结元件,同时又避免了过多胶水浸染焊盘。胶点量的大小由点胶时间及点胶量来决定。

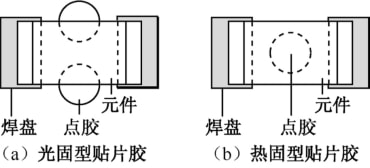

3)贴片胶的,点涂位置

涂敷光固型和热固型贴片胶的技术要求不相同,如图(a)所示为光固型贴片胶的位置,贴片胶至少应该从元器件的下面露出一半,才能被光照射而实现固化;图6.5(b)所示为热固型贴片胶的位置,因为采用加热固化的方法,所以贴片胶可以完全被元器件覆盖。

4)点胶压力

点胶机采用给点胶针头胶筒施加一个压力来保证有足够胶水挤出。压力太大易造成点胶量过大;压力太小则会出现点胶断续现象。应根据胶水的品质及工作环境温度来选择压力。

5)点胶嘴大小

点胶嘴内径大小应为点胶胶点直径的1/2,在点胶过程中,应根据PCB上焊盘大小来选取点胶嘴,例如,0805和1206的焊盘大小相差不大,可以选取同一种针头,但是对于相差悬殊的焊盘就要选取不同的点胶嘴,这样既可以保证胶点的质量,又可以提高生产效率。

6)点胶嘴与PCB间的距离

该距离是保证胶点适当径高比的必要因素。一般来说,对于低黏性的材料,径高比大约为3:1,对于高黏度的锡膏通常为2:1。

7)胶水温度

一般环氧树脂胶水应保存在0~5℃的冰箱中,使用时应提前半小时拿出,使胶水充分与工作温度相符合。胶水的使用温度应为23~25℃,环境温度对胶水的黏度影响很大,温度过低则胶点会变小,出现拉丝现象。环境温度相差5℃,会造成50%点胶量的变化,因而对于环境温度应加以控制。

8)贴片胶的固化

涂敷贴片胶以后进行贴装元器件时需要固化贴片胶,把元器件固定在电路板上。固化贴片胶可以采用多种方法,比较典型的方法有三种:

- (1)用电热烘箱或红外线辐射的方法,对贴装了元器件的电路板加热一定时间;

- (2)在黏合剂中混合添加一种硬化剂,使黏结了元器件的贴片胶在室温中固化,也可以通过提高环境温度来加速固化;

- (3)采用紫外线辐射固化贴片胶。

以上内容是SMT点胶工艺控制细节,通过贴片胶的黏度,点胶量的大小,点胶位置,点胶压力,点胶嘴大小,点胶嘴与pcb间的距离,胶水温度,固化等八个方面详细解释了工艺细节,在SMT生产中,任何一个环节的疏漏都可能导致生产品质出状况,所以有必要分门别类,在生产中注意,出了问题,按图索骥才容易解决问题。

相关文章