表面组装技术的特点(以下简称SMT特点)在SMT入厂考试中经常会出现,必须了解,在以后从事SMT行业的工作时可以更好的,为我们的工作提供指导意见。

SMT特点1组装密度高

电子产品体积小,重量轻。通常采用SMT后,电子产品体积缩小40%~60%,重量减轻60%~80%。

片式元器件比传统穿孔元件所占面积和重量都大为减少。一般来说,采用SMT可使电子产品体积缩小60%,重量减轻75%。通孔安装技术元器件,它们按2.54mm网格安装元件,而SMT组装元件网格从1.27mm发展到了目前的0.63mm网格,个别达0.5mm网格的安装元件,密度更高。例如一个64引脚的DP集成块,它的组装面积为25mm×75mm,而同样引脚采用引线间距为0.63mm的方形扁平封装集成块(QFP),它的组装面积为12mm×12mm。

SMT特点2可靠性高,抗振能力强

由于SMC、SMD无引线或引线较短,又被牢固地贴在PCB表面上,可靠性高,抗振能力强。高频特性好。由于SMC、SMD减小了对引线分布特性的影响,而且在PCB表面贴焊牢固,大大降低了寄生电容和引线间的寄生电感,在很大程度上减小了电磁干扰和射频干扰,改善了高频特性。

由于片式SMT元器件的可靠性高,器件小而轻,故抗震动能力强,自动化生产程度高。贴装可靠性高,一般不良焊点率小于百万分之十,比通孔插元件波峰焊接技术低一个数量级,用M竹组装的电子产品平均无故障时间(MTBF)为25万小时,目前几乎有90%的电子产品采用SMT工艺。

SMT特点3易于实现自动化,提高生产效率。

SMT与THT相比更适合自动化生产,如THT根据不同的元器件,需要不同的插件机(自动插件机、卧式插件机、立式插件机、编带机等)。SMT用一台贴片机,配置不同的上料架和取放头,就可以安装所有类型的SMC、SMD,因此,减少了调整准备时间和维修工作量。

电子电路装联技术的发展主要受元器件类型的支配,俗话说,一代元器件,一代组装工艺。由于M竹生产中采用“无引线或短引线”的元器件,故从组装工艺角度分析,表面组装和通孔插装(THT)技术的主要区别

- 一是所用元器件、PCB的外形不完全相同;

- 二是前者是“贴装”,即将元器件贴装在PCB焊盘表面,而后者则是“插装”,即将长引脚元器件插入PC焊盘孔内。

前者是预先将焊料一一锡膏涂放在焊盘上,贴装元件后一次加热而完成焊接过程,而后者是通过波峰焊机利用熔融的焊料流,实现升温与焊接。现列表比较如下

| 类型 | THT through hole technoligy | SMT surface mount technology |

| 元器件 | 双列直插或DIP,针阵列PGA有引线电阻,电容 | SOIC,SOT,SSOIC,LCCC,PLCC,QFP,PQFP,片式电阻电容 |

| 基板 | 印制电路板,2.54MM网格,0.8MM~0.9MM通孔 | 印制电路板,1.27MM网格或更细,导电孔仅在层与层互连调用0.3-0.5MM,布线密度高2倍以上,厚膜电路,薄膜电路,0.5MM网格或更细 |

| 焊接方法 | 波峰焊 | 回流焊 |

| 面积 | 大 | 小,缩小比约1:3~1:10 |

| 组装方法 | 穿孔插入 | 表面贴装~安装 |

| 自动化程度 | 自动插件机 | 自动贴片机,效率高 |

SMT特点4可以降低成本。

使制造PCB的成本降低;无引线或短引线SMC、SMD节省了引线材料;剪线、打弯工序的省略,减少了设备和人力费用;频率特性的提高,减少了射频调试费用;可靠性好使返修成本降低。通常电子设备采用SMT后,可使产品总成本降低30%~50%。

当然,SMT大生产中也存在一些问题,如:

- ①元器件上的标称数值看不清,维修工作困难;

- ②维修调换器件困难,并需专用工具;

- ③元器件与印制板之间热膨胀系数(CE)一致性差。随着专用拆装设备及新型的低膨胀系数印制板的出现,它们已不再成为阻碍M什深人发展的障碍。

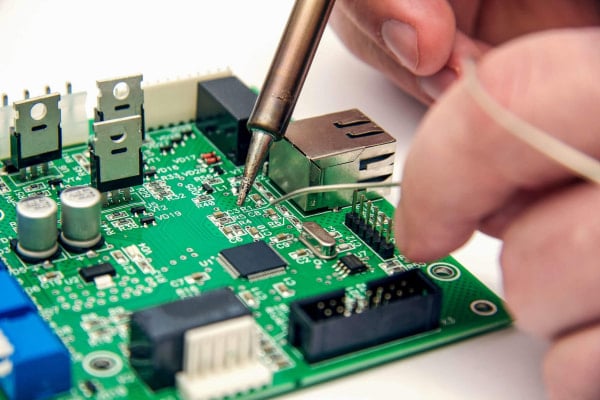

总结来说,密度高,可靠性能好,便于自动化高效生产,降低成本,SMT四大特点,也是目前电子行业推广集成化生产的关键原因。但是我们通过上图也可以看到,现实中的生产制造过程中避免不了存在插件与贴片混装的情况。了解SMT的特点同时也了解THT的特点才能更好的将生产品质做好。