SMT发展历史一句话总结:是一个从无到有,从笨重到轻便,从粗糙到精细,从落后到先进的历史。下面详细说明:具体数据来源于网络。

在电子行业里,SMT就是表面组装技术的缩写(Surface=表面;Mounted=已安装; Technology=技术),是目前电子组装行业里最流行的一种技术和工艺。表面组装技术以下简称SMT,SMT发展来源于通孔元件的体积无法小型化的生产需要,倒逼技术发展出更小,更轻便的产品。SMT是一种无须在印制电路板上钻插装孔,直接将表面组装元器件贴、焊到印制电路板表面规定位置上的电路装联技术。

电子元件封装技术的发展

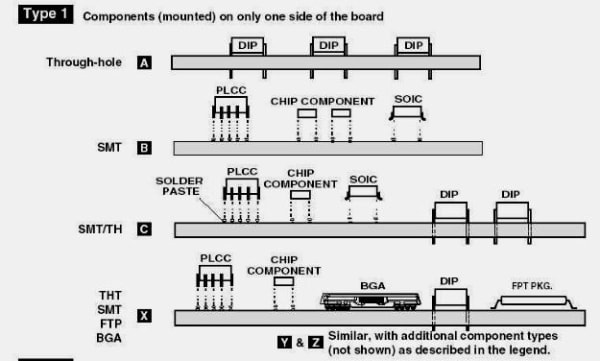

表面贴装不是一个新的概念,它源于较早的工艺,如平装和混合安装。 电子线路的装配,最初采用点对点的布线方法,而且根本没有基片。第一个半导体器件的封装采用放射形的引脚,将其插入已用于电阻和电容器封装的单片电路板的通孔中。50年代,平装的表面安 装元件应用于高可靠的军方,60年代,混合技术被广泛的应用,70年代,受日本消费类电子产品的影 响,无源元件被广泛使用,近十年有源元件被广泛使用。

| 年代 | 1950 | 1960 | 1970 | 1980 | 1990 |

| 产品分代 | 第一代 | 第二代 | 第三代 | 第四代 | 第五代 |

| 典型产品 | 电子管收音机,电子仪器 | 通用仪器,黑白电视机 | 便携式薄型仪器,彩色电视机 | 小型高密度仪器,录像机 | 超小型高密度仪器,整体型摄像机 |

| 产品特点 | 笨重,厚大,功能少,不稳定 | 重量较轻,功耗低,多功能 | 便携式,薄型,低功能 | 袖珍式,轻便,多功能,微功耗 | 超小型,超薄型,智能化,高可靠 |

| 典型电子元器件 | 电子管 | 晶体管 | 集成电路 | 大规模集成电路 | 超大规模集成电路 |

| 电子元器件的特点 | 长引线,大型,高电压 | 轴向引线 | 单,双列直插集成电路,可编带的引线元件 | 表面安装,异形结构 | 复合表面装配,三维结构 |

| 电路基板 | 金属底盘,接线板铆接端子 | 单面酚醛纸质层压板 | 双面环氧玻璃布层压板,挠性聚酰亚胺板 | 陶瓷基板,金属芯印制板,多层高密度印制板 | 陶瓷多层印制板,绝缘金属基板 |

| 装配技术特点 | 捆扎导线,手工烙铁焊接 | 半自动插装,浸焊 | 自动插装,浸焊,波峰焊,熔焊 | 两面自动表面贴装,回流焊或波峰焊 | 多层化,高密度化,安装高速化,倒装焊,特种焊 |

电子元器件是电子信息设备的细胞,板级电路组装技术是制造电子设备的基础。不同类型电子元器件的出现总是会带来板级电路组装技术的一场革命。通过以上表格,可以看到SMT技术飞速发展的现状,结合目前的生活状态,入耳式的苹果无线耳机,对比与目前的头戴式耳机,体积何止减少了96%以上,更何况和几十年前的电子产品对比,SMT技术的发展,给我们的生活带来了天翻地覆的变化。

PBGA、TBGA、FBGA、(CSP)和FC是当今IC封装的发展潮流。下表表示出了BGA和FC封装的发展动向。

| 年 | 2000 | 2005 | 2010 | 2015 |

| BGA球间距 | ||||

| 低档产品 | 1.27 | 1.00 | 1.00 | 0.80 |

| 便携产品 | 1.27 | 1.00 | 0.80 | 0.65 |

| 中等性能产品 | 1.27 | 1.00 | 0.80 | 0.65 |

| 高等性能产品 | 0.80 | 0.65 | 0.65 | 0,50 |

| BGA端子数 | ||||

| 低档产品 | 312 | 512 | 684 | 968 |

| 便携产品 | 420 | 684 | 800 | 1200 |

| 中等性能产品 | 840 | 1658 | 2112 | 3612 |

| 高等性能产品 | 1860 | 3280 | 3612 | 8448 |

| FC芯片端子间距 | um | |||

| 便携产品 | 165 | 100 | 70 | 35 |

| 中等性能产品 | 200 | 150 | 150 | 150 |

电子组装技术的发展

SMT的发展在很大程度上受组装工艺的制约,如果没有先进的组装工艺,先进封装难以推广应用,所以先进封装的出现,必然会对组装工艺提出新的要求。一般来说,BGA、CSP和MCM完全能采用标准的表面组装设备工艺进行组装,只是由于封袋端子面阵列小型化而对组装工艺提出了更严格的要求,从而促进了电子组装设备和工艺的发展。电子组装技术向着敏捷、柔性、集成、智能和环保的方向发展,SMT生产线以后分篇章专门论述。

多悬臂机已经取代了转塔机的地位,成为今后高速贴片机发展的主流趋势。在单悬臂贴片机的基础上发展出了双悬臂贴片机,目前,市场上主流的高速贴片机型是在双悬臂机的基础上发展出的四悬臂机,例如,西门子的HS60、环球的GC120、松下的CM602、日立的GHX-1等机型。为了增强适应性和提高使用效率,新型贴片机正朝柔性化和模块化结构方向发展。日本Fj公司将贴片机分为控制主机和功能模块机。模块有不同的功能,针对不同元器件的贴装要求,可以按不同的精度和速度进行贴装,以达到较高的使用效率,当用户有新的要求时,可以根据需要增加新的功能模块机。随着芯片集成度的增加,芯片接线的间距和焊球的直径不断减小,对贴装设备的对准和定位精度提出了更高的要求,需要研究新的运动设计和控制方法,以实现平稳、快速和精确定位。绿色生产线的概念是指从M生产的一开始就要考虑到环保·的要求,经过多年的研究开发,无铅焊接技术和免洗焊接技术将进入全面实用化的阶段。

20世纪80年代以来,高密度电路组装技术,即微电子组装技术迅速发展起来,在这一发展中出现了值得人们关注的三个潮流,这三个潮流不仅大大提高了器件级C封装和板级电路组装的组装密度,而且使得电子电路组装阶层之间的差别模糊了,导致了电子电路组装界限的消失,出现了C器件封装和板级电路组装这两个电路组装阶层之间技术上的融合。

| 名称 | 制造技术 | 特点 |

| 倒装片(FC) | 采用类似SMT方法进行加工。 1/0端子(凸点)是以面阵列式排列在芯片之上的,焊接时,只要将芯片反置于PCB上,使凸点对准PCB上的焊盘,加热后就能实现FC与PCB的互连 | 高密度组装,不需要键合引脚和封装 倒装片工艺要求能够非常严格的控制,但比任何其他类型的COB工艺会快得多。 需增加专用设备,包括高精度的贴装系统、下填充滴涂系统和X光检测系统 |

| 多芯片模块(MCM) | ①多芯片模块。把几块C芯片组装在一块电路板上所构成的功能电路块。 ② MCM基板的布线多于4层,且有100个以上的I/O引出端,并将CSP、FC、ASIC器件与之互连 | ①MCM技术主要分为三大类,即MCM-L(薄片多芯片模块)、MCM-C(陶瓷多芯片模块)和MCM-D(沉积多芯片模块)。 MCM技术主要应用于超高速计算机,以及外层空间电子技术中。 |

| 三维立体组装技术(3D) | 把IC芯片(MCM片、WSI大圆片规模集成片)一片片叠加起来,然后利用芯片的侧面边缘和垂直方向进行互连,从而将水平组装向垂直方向发展为立体组装 | 3D组装的途径大致有3种: ① 埋置型3D结构。在多层基板内中埋置R、C及1C,并在基板顶端再贴装备类片式元器件。 ② 有源基板型3D。用硅大圆片规模集成片作为基板,在其上进行多层布线,最上层再贴装SMD以构成3D。 ③叠装型3D结构.将MCM上下层双叠互连起来成为3D |