SMT工艺流程主要结合上一节的SMT组装方式进行了深入探讨了。每一种SMT贴装工艺的流程细节,下面详细来说:

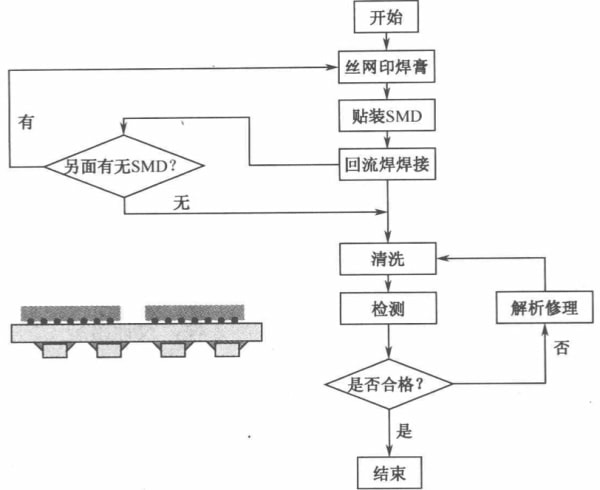

1.I型(全表面组装型)

I型SMT组件只含有表面组装元器件,可以是单面组装,也可以是双面组装,工艺流程如下图所示。双面回流焊工艺(A面布有大型IC器件,B面以片式元件为主)充分利用PCB空间,实现安装面积最小化,但工艺控制复杂,要求严格。常用于密集型或超小型电子产品,如手机、MP3、MP4等。单面组装工艺简单,适用于小型、薄型简单电路。

(1)IA型单面SMT贴装

PCB有一面全部是SMC/SMD元件,工艺流程简单,注意元器件回流焊温度的要求一般为260℃,时间为5~10s。

(2)IB型双面SMT贴装

PCB双面均有SMC/SMD元件,根据元器件情况有以下几种工艺流程。

- ①采用黏结剂。A面印焊膏→涂胶水→贴片→回流焊→翻面→B面印焊膏→贴片→回流焊。A面的SMC/SMD经过两次回流焊,在B面组装时,A面向下,已经焊在A面的元器件在面回流焊时,其焊料会再熔掉,而且较大的元器件在传送带轻微振动时会发生偏移,甚至脱落,所以涂覆焊膏后还需用黏结剂固定。

- ②采用低熔点焊膏。B面采用低熔点焊膏,仍采用上图时的SMT工艺流程,不需要在A面涂覆黏结剂。

- ③采用波峰焊。若电路板B面组装的元器件只有CHIP或SOIC时,B面焊接可采用波峰焊,先涂覆胶水并固化。

- ④双面同时焊接。A面印焊膏→涂胶水→贴片→固化后→翻面→B面印焊膏→贴片→一次过回流焊,使A面和B面元器件均焊好。有两点要求:a.在回流焊温区中,PCB上、下温差小(2℃):b.A面、B面元件接近对称,否则PCB易变形,造成焊接不良。尽量不采用双面同时焊接。

- ⑤ 插装。如果只有少数几个THT元件,可采用最后人工插件。

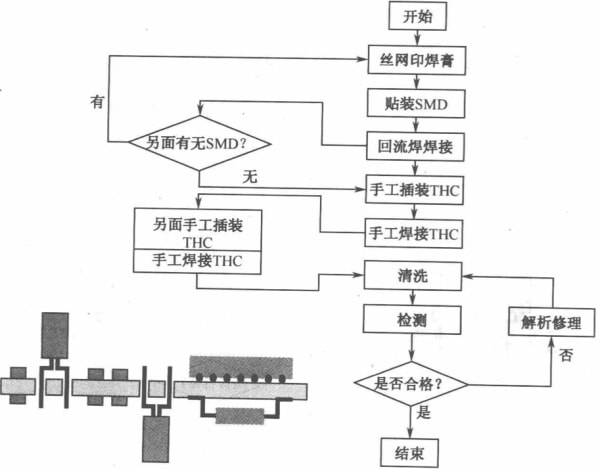

2.Ⅱ型(双面混装型)

II型组件是Ⅲ型与I型相结合的结果。PCB双面都有SMD/SMC,而THC只在A面,双面混合组装工艺较复杂,有几种工艺流程(如下图示),双面混合组装采用先贴法。

1)IIB型(THC在A面,SMD/SMC在A面,SMC在B面)

(1)自动插件机插装。

- A面印焊膏→涂胶水→贴片→回流焊→A面自动插件机插装THC并打弯→翻面→B面点胶水→贴片→固化→波峰焊。防止由于THC引线打弯损坏B面的SMC,以及插装冲击使B面黏结的SMC脱落。这是Ⅱ型最普遍采用的工艺方法。

(2)手工插装THC,有以下两种方法:

- ①A面印焊膏贴装回流焊→翻面→B面点胶贴片固化→翻面→手工插装THC→翻面→B面过波峰焊(焊接B面THC和SMC)。这种方式最可靠,但要求B面无PLCC、QFP和PCCC等器件。

- ② B面点胶贴片固化→翻面→A面印焊膏→贴片→回流焊→手工插装THC→翻面→B面波峰焊接。这种方法可使A面贴片焊接与插装THC同时进行,但须注意B面胶水在A面回流焊时是否会熔化,而使B面元件脱落,必须将PCB上、下温差拉开30℃上。这两种方法如果采用自动插装,也许会损失A面元件,并使B面元件脱落。

2)IIC型(SMD/SMC/THT均在A面和B面)

- 当B面也有SMIC集成块,如PLCC、QFP等时,采用波峰焊焊接存在许多问题,所以可采用A面和B面SMD/SMC依次进行回流焊后,再插装THC并进行波峰焊。因波峰焊是瞬间焊,一般焊接时间只有3~5秒,所以要求B面元器件能承受二次回流焊。

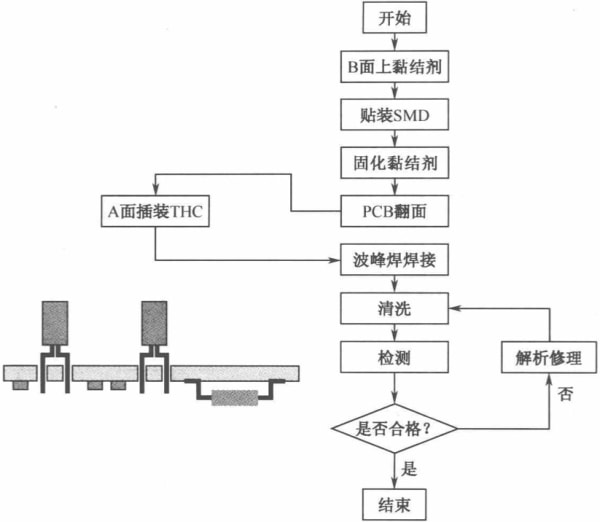

3.Ⅲ型(单面混装型)

- Ⅲ型SMT组件,THC在A面,片式元件SMC在B面。Ⅲ型一般是由传统THT电路板改型到SMT时的初入型或过渡型。有两种方法(如下图示):先贴后插和先插后贴。前者PCB成本低,工艺简单:后者工艺复杂。

SMT工艺流程通过全表面组装,单面混装,双面混装等三种主要的SMT组装方式进行了流程细节说明,具体图示说的已经很详细了,这里就不再赘述了,若有叙述不对的地方欢迎来电来函交流指教SMT行业技术。