当把SMD和SMC元件贴装在PCB基板上时,就会形成3种主要的SMT工艺组装类型:

- SMT全表面组装型;

- SMT双面混装型;

- SMT单面混装型。

每种类型的工艺流程不同,同一组装类型也可以有不同的工艺流程,并且需要不同的设备。根据所用元器件的类型、总体设计的要求和现有生产线设备的实际条件,设计组装工艺流程和工艺要求。不同的组装类型有不同的工艺流程,同一组装类型也可以有不同的工艺流程。

一、单面混合装方式

- 单面混装即为SMT贴片元器件SMC/SMD与插装元器件THC分别分布在PCB不同的一面上混装,但其焊接面仅为单面。这一类组装方式均采用单面PCB和波峰焊焊接工艺,为了焊接质量一般采用双波峰焊接即可满足生产要求,具体有两种组装方式。

1、先贴后插法:

- 又称先贴法,即在PCB的B面(焊接面)先贴装SMC/SMD,而后在A面插装THC,然后经过波峰焊设备进行焊接。

2、先插后贴法:

- 又称后贴法,是先在PCB的A面插装THC,后在B面贴装SMD。插件的通孔元件只适用于小元器件。

二、双面混合组装方式:

双面混合组装的意思就是SMT贴片和DIP插件可混合分布在PCB的同一面,同时,SMC/SMD也可分布在PCB的双面。双面混合组装采用双面PCB、波峰焊接和回流焊接。该类有三种组装方式:

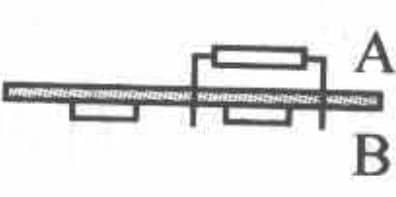

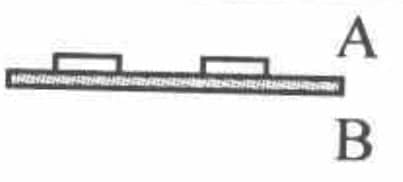

- 1、SMT元件和DIP元件同面:贴片元件和DIP插件元件在PCB的同一面;如下图示

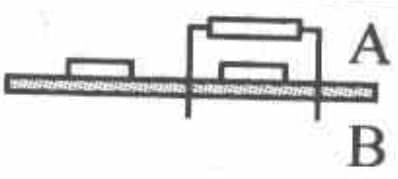

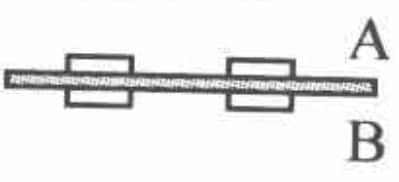

- 2、两面都有贴片元件,DIP元件单面:把表面组装集成芯片(SMIC)和THT放在PCB的A面,而把SMC和小外形晶体管(SOT)放在B面。这类组装方式由于在PCB的单面或双面贴装SMC/SMD,而又把难以表面组装化的有引线元件插入组装,因此组装密度相当高。如下图示:

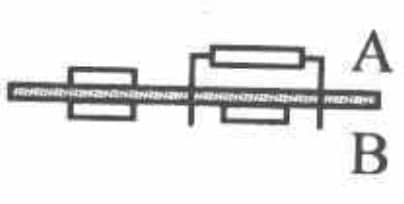

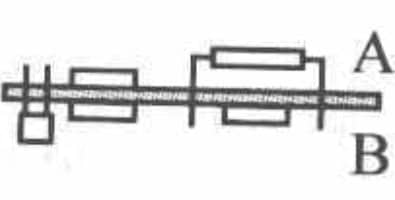

- 3、双面都有SMT贴片元器件和DIP插件元件,此工艺比较复杂,市场上很少采用,主要应用在军工等精密焊接质量要求比较高的行业,除了波峰焊,回流焊等常规焊接方式,因为工艺复杂很少采用手工焊接,需要用到选择性波峰焊等专用设备。如下图示:

在这一类组装方式中也有先贴还是后贴SMC/SMD的区别,一般根据SMC/SMD的类型和PCB的大小合理选择,通常采用先贴法较多。

三、全表面组装方式

全表面组装意思是在PCB上只有SMC/SMD而无THC,SMT工厂的加工组装所有电路板为单面和双面PCB(或陶瓷基板) 。在PCB上只有SMT贴片元件,没有插件元件。也有两种组装方式,如下图示:

- 1、单面表面组装方式:采用单面PCB在单面组装SMC/SMD。

- 2、双面表面组装方式:采用双面PCB在两面组装,SMC/SMD,组装密度更高。

由于目前元器件还未完全实现SMT化,实际应用中这种组装形式不多。这一类组装方式一般是在细线图形的PCB或陶瓷基板上,采用细间距器件和再流焊接工艺进行组装。

以上内容是SMT工艺组装方式,按元器件所在位置的不同,分为单面混装,双面混装,全面组装三大类,七小类,希望已经将SMT工艺的组装方式讲清楚了。

© 版权声明

文章版权归作者所有,未经允许请勿转载。

相关文章

暂无评论...